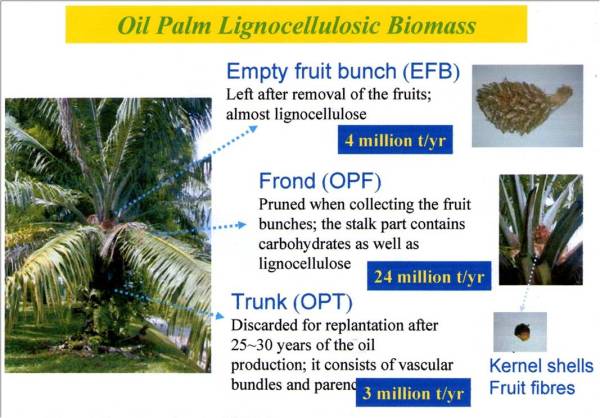

Dengan bahan baku janjang kelapa sawit dan bahan bakar cangkang yang notabene limbah, bisa menghasilkan pulp dan kertas dengan kapasitas cukup tinggi.

Yang jelas selam ini limbah kepala sawit (LKS) lebih banyak dibuang begitu saja. Sebagian dibakar dan kemudian dijadikan briket arang. Sebagian lagi dikembalikan ke kebun untuk meningkatkan unsur hara. Padahak, bila dimanfaatkan secara optimal, LKS ini masih mempunyai nilai ekonomi cukup tinggi. Boleh jadi, LKS menjadi salah satu andalan sumber devisa.

LKS yang dimaksud adalah janjang kelapa sawit dan cangkang. Janjang kelapa sawit, khususnya, memang sulit dimanfaatkan karena kadar minyaknya sangat rendah, sebaliknya kadar airnya cukup tinggi. Sementara, penanganannya sebagai limbah selama ini memakan biaya yang cukup besar.

Nah, bila industri kelapa sawit ini berkonsep “industri kelapa sawit terpadu”, maka kedepannya, industri ini niscaya makin cerah. Pasalnya, janjang kelapa sawit bisa diolah menjadi bahan baku pulp dan kertas dan shellnya bisa dijadikan sebagai bahan bakarnya.

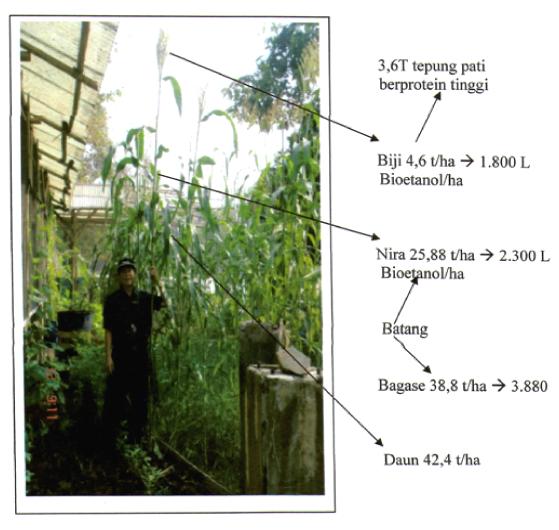

Seiiring dengan itu, di pasar dunia terutama di negara2 maju, kini lebih menghendaki pulp yang berasal dari limbah seperti ampas tebu, janjang sawit, sekat rami, dan beberapa limbah lainnya. Negara2 maju ini juga menghendaki pengolahan pulp yang tidak mencemari lingkungan. Harga kertas di pasar internasional yang terus memikat, sementara daya beli di dalam negeri melemah, sebenarnya merupakan peluang emas juga untuk industri kertas di dalam negeri.

Pabrik Kelapa Sawit Terpadu 60 FFB

Pabrik kelapa sawit berkapasitas 60 FFB, di samping menghasilkan Crude Palm Oil (CPO) sekitar 24 ton/jam (yang akan menghasilkan minyak goreng dengan kapasitas 2,4 ton/jam), pabrik masih menyisakan 2,4 ton/jam kernell (yang kana menghasilkan minyak inti sebesar 1,7 ton/jam) dan 10,2 ton/jam shell dan fiber sebagai bahan bakar. Selain itu, pabrik masih menyisakan 13,2 ton/jam janjang kosong yang kaya fiber sebagai bahan pulp.

Dengan teknologi fluidized bed, jumlah shell yang ada, yaitu 10,2 ton/jam shell, minimal dapat dibangkitkan 80 ton/jam uap yang sebagian dapat dimanfaatkan untuk membangkitkan listrik sekitar 5,5 MW.

Seperti diketahui, dengan tekonologi unggun terfluida ini, memang lebih unggul dan banyak diminati, karena lebih berwawasan lingkungan, yaitu emisi SO2 yang rendah-tanpa membutuhkan sistem scrubbing gas asap (flue gad) yang rumit dan dapat mengendalikan emisi SO2 lebih dari 95 persen. Selain itu, emisi NOx dapat ditekan disebabkan suhu pembakaran yang rendah (850 – 900˚C), serta dengan pembakaran bertingkat (staged combustion) .

Sebaliknya, dengan boiler standar yang ada saat ini, terutam shellnya, tidak dapat dimanfaatkan. dengan demikian, shell kini menadi profity center yang menguntungkan. Karena sebagai bahan bakar, shell harganya jauh lebig murah dibandingkan kayu atau batu bara. Menurut saya, dengan integrated seperti ini, bahan bakarnya menjadi nol, sementara kayu dan batu bara harus membeli.

Integrated Palm Oil Plant

Pada akhirnya pabrik CPO menjadi sangat kompetitif karena kedua cost centernya (janjang dan shell) dapat dihilangkan. Efisiensi tenaga listrik dan uap-nya juga naik karena dapat dipakai bersama dua pabrik lain. Dan, biaya ditribusi serat transport bahan baku dapat ditekan. Juga, pabrik minyak gorengnya menjadi sangat kompetitif. Komponen produksi yang terpenting, yakni listrik dan uapnya jauh lebih murah dibanding pabrik2 yang belum terpadu.

Pabrik pulp yang terintegrasi dengan mesin utama BIVIS dari Perancis tentu saja akan lebih efisien. Di samping bahan baku janjang sawit nilainya sangat murah, pembuatan pulp dengan proses thermo mekanis juga murah. Karena menurut saya pemakaian bahan kimia terbatas, maka akibatnya pengolahan limbah pun tidak rumit. Sementara, investasi peralatan pulp plat dengan proses thermo mekanis jauh lebih murah dibanding dengan proses kimia.

umumnya, pabrik pulp berskala besar memakai proses thermo chemical, karenakan menghasilkan pulp yang lebih bagus, di samping efisiennya yang cukup tinggi. Namun, pengolahan limbahnya cukup berat. Lagi pula investasinya sangat mahal. Pada pabrik thermo chemical, untuk investasi pengolah limbah black liqour, berupa recovery boiler yang harganya hampir sama dengan pabrik pulpnya sendiri.

Sebaliknya, pada proses thermo mekanis, karena limbahnya dapat langsung dibuang pada water treatment plant dengan pengenceran. Juga pada proses thermo mekanis, maksimum pemakaian NaOH hanya 20 persen dari pabrik pulp yang menggunakan proses thermo chemical.

Limbah pabrik CPO yang bersifat asam dan limbah pabrik pulp bersifat basa, bial bercampur akan meringankan proses selanjutnya. Dengan dukungan drainage yang bail berkat kompresor2 sebesar 1 MW, amak air dibuang ke sungai.

Keuntungan lainnya adalah pebrik ini akan menghemat jumlah operator pengolahan, raw water untuk pabrik, WTP untuk boiler, dan baiya2 yang berkaitan dengan alternatif transport. Belum lagi kalau investasinya diteruskan dengan mini paper plan untuk keperluan labeling dan packing, dan pabrik botol plastik untuk minyak goreng, masih terdukung jumlah bahan bakar untuk tenaga listrik dalam jumlah yang banyak.

Nonkayu Sudah Lama

Penggunaan bahan baku kertas nonkayu sebenarnya sudah lama dilakukan Pabrik Kertas Padalarang, cikal bakal industri kertas dan pulp di INdonesia yang sejak 1923 menggunakan bahan baku merang. Namun, sejak tahun 1970, penyediaan merang makin sulit karena makin luasnya tanaman padi unggul sebagai upaya menuju swasembada.

Usaha menemukan bahan baku pulp nonkayu, lainnya akhirnya dilakukan Balai Besar Penelitian dan Pengembangan Industri Selulosa (BBS) di Bandung, antara lain dengan menggunakan limbah pertanian berupa ampas tebu (bagas) dan terakhir LKS.

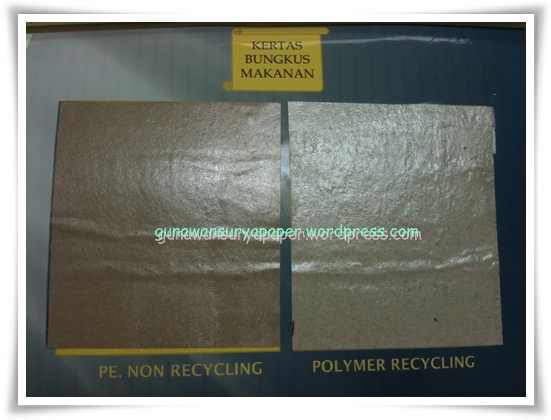

Bahkan Pabrik Kertas Padalarang dan Pbarik Kertas Leces Probolinggo yang melakukan pembuatan pulp dan kertas dari bahan baku LKS dalam percobaan yang dilakukan menyimpulkan, LKS bisa dijadikan bahan baku pulp dan kertas. Namun untuk meningkatkan efisiensi, produktivitas maupun kualitas pulp dan kertas yang dihasilkan, diperlukan penanganan awal untuk menghilangkan / mengeliminasi bahan non serat pada LKS.

dari segi morfologi, para peneliti BBS pada mengungkapkan, LKS memiliki panjang serat rata2 0,74 mm dan diameter luar 10,14 mm. Berdasarkan klasifikasi panjang serat menurut Internasional Association of Wood Anatomist/IAWA termasuk serat pendek, sedangkan diameternya termasuk serat sedang menurut klasifikasi Klemm. LKS dapat disetarakan dengan kayu kelas mutu III. Serat yang termasuk dalam mutu ini mempunyai serat berukuran pendek sampai sedang, dinding sel dan lumen sedang, dalam lembaran pulp serat agak memipih dan iktaan seratnya baik. Diduga serat ini akan menghasilkan kekuatan sobek, retak dan tarik sedang.

Namun karena sifat fisik dan bentuk dimensinya berbeda, teknologi pengolahan LKS dan peralatannya berbeda dengan menggunakan bahan baku konvensional seperti kayu pinus, kayu sengon, jerami dan lainnya.

Sebelum diproses menjadi pulp, LKS lebih dulu harus dirajang sehingga membentuk serpihan2. Namun sebelum dijadikan bahan baku pulp, LKS umumnya mengandung kadar air 60-70 persen madih harus dikeringkan dan dibersihkan dari kotoran dengan menggunakan mesin kempa (single screw press).

Melalui proses yang terakhir ini, kadar air dan kadar minyak rajangan bisa diturunkan menjadi 50 dan 51 persen. Analisis cairan menunjukkan, kotoran yang terlarut dalam cairan hasil pengempaan sebesar 4,77 persen dari berat cairan dan kadar air 87,63 persen. Selain kotoran dan air yang dikeluarkan dari hasil pengempaan, secara bersamaan dikeluarkan pula minyak sebanyak 7,60 persen dari berat cairan. Sehingga sekaligus akan menambah pendapatan pabrik.

Baik mesin rajang (chipper) maupun mesin kempa yang disesuaikan dengan kapasitas pabrik minyak kelapa sawit menghasilkan 6 ton/jam.

Mesin rajang tersebut dirancang berdasarkan alat pemotong sistem gunting, masing2 terdiri dari sembilan mata pisau berbentuk lingkaran yang berputar berlawanan arah dengan kecepatan saling berbeda. Hasil rajangan rata2 memiliki panjang serat 52 mm dengan kisaran panjang 30-75 mm, sesuai dengan kebutuhan LKS sebagai bahan baku pulp.

Dari berbagai hasil penelitian dan percobaan itu, LKS ternyata memiliki potensi besar sebagai bahan baku pulp dan kertas mengingat ketersediaannya. Areal perkebunan kelapa sawit di Indonesia sampai 1995 mencapai 2 juta ha. Tahun 2000 meningkat lebih dari 2 kali lipat sampai mencapai 5 juta ha. Dari 1 ha kebun kelapa sawit akan diperoleh 2,64 ton LKS dan dengan rendemen sekitar 35 persen, akan dihasilkan 0,57 ton pulp.

Sementara itu, ketersediaan LKS pada tahun 1997 adalah 2,2 juta ton berat kering atau setara denagn empat juta ton berat basah. Tahun 2000, industri kelapa sawit diperkirakan akan menghasilkan 2,8 juta ton LKS. Jika jumlah sebanyak itu tidak dikelola secara baik, sebagai limbah, LKS bisa menimbulkan dampak negatif terhadap lingkungan. Pilih terbuang percuma atau menghasilkan devisa!

by : Gunawan Surya